XPS Polistiren Üretim

Süreci

Temax XPS, polistiren granüllerin ekstrüzyonu ile üretilmektedir. Polistiren, ev aletleri, yemek servisi ambalajları, tıbbi uygulamalar ve hatta oyuncak üretiminde kullanılmaktadır ve bu da güvenli bir malzeme olduğunu kanıtlamaktadır. Temax XPS üretimi her küçücük polistiren granülünü polistiren haline getirir, güvenilir ve enerji tasarrufu sağlayan bir ısı yalıtım malzemesidir.

- İşlenmeden önce tüm hammaddelerin kalite kontrolünden geçmesi gerekir, ardından polistiren granülleri ve diğer bileşenler özel rezervuarlarda - silolarda depolanmak üzere gönderilir.

- Bu rezervuarlardan hammaddeler şuraya gider: ana üretim birimi – ekstrüder. Burada belirli bir sıcaklık ve basınçta polistiren granüller özel katkı maddeleri ve köpürtücü maddeler ile karıştırılır. Ortaya çıkan ürün, kompakt bir köpük kütlesi, daha fazla işleme tabi tutulacak bir malzemedir.

- Temax XPS malzemesinin kalınlığı kalibratör tarafından belirlenir ve 20mm ile 120mm arasındadır. Ekstrüzyondan sonra, XPS yakın bir gözenek yapısına sahiptir, hava kilitlenir ve boyutu 0,2 mm'den küçük olan polistiren gözeneklerinde sızdırmaz hale getirilir. Bu tür malzeme yapısı, yüksek ısı tasarrufunu, yüksek mukavemet özelliklerini ve düşük su emilimini garanti eder.

- Bundan sonra malzeme kesme ünitesine gider, burada bir levhanın birincil boyutları belirlenir ve levhanın uzunluğu belirlenir.

- XPS'nin diğer malzemelere daha iyi yapışması için levha, pürüzlü, gofreli veya oluklu yüzeyler gibi farklı yüzey modelleri oluşturacak şekilde frezelenir.

- Ardından malzeme baskının yüzeye uygulandığı baskı ünitesine gider.

- İşlenmeden önce tüm hammaddelerin kalite kontrolünden geçmesi gerekir, ardından polistiren granülleri ve diğer bileşenler özel rezervuarlarda - silolarda depolanmak üzere gönderilir.

- Bu rezervuarlardan hammaddeler şuraya gider: ana üretim birimi – ekstrüder. Burada belirli bir sıcaklık ve basınçta polistiren granüller özel katkı maddeleri ve köpürtücü maddeler ile karıştırılır. Ortaya çıkan ürün, kompakt bir köpük kütlesi, daha fazla işleme tabi tutulacak bir malzemedir.

- Temax XPS malzemesinin kalınlığı kalibratör tarafından belirlenir ve 20mm ile 120mm arasındadır. Ekstrüzyondan sonra, XPS yakın bir gözenek yapısına sahiptir, hava kilitlenir ve boyutu 0,2 mm'den küçük olan polistiren gözeneklerinde sızdırmaz hale getirilir. Bu tür malzeme yapısı, yüksek ısı tasarrufunu, yüksek mukavemet özelliklerini ve düşük su emilimini garanti eder.

- Bundan sonra malzeme kesme ünitesine gider, burada bir levhanın birincil boyutları belirlenir ve levhanın uzunluğu belirlenir.

- XPS'nin diğer malzemelere daha iyi yapışması için levha, pürüzlü, gofreli veya oluklu yüzeyler gibi farklı yüzey modelleri oluşturacak şekilde frezelenir.

- Ardından malzeme baskının yüzeye uygulandığı baskı ünitesine gider.

- Sonraki adım freze ünitesidir. Burada “I” düz kenarlar veya “L” şekilli kenarlar oluşturulur.

- Kenar oluşturma ve frezeleme sonrası elde edilen tüm kesmeler daha sonra otomatik sistem tarafından toplanır ve üretim sürecinde yeniden kullanılacak granüllere dönüştürülür.

- Böyle bir teknoloji Temax Xps'in sıfır atık ve çevre dostu üretimini sağlar.

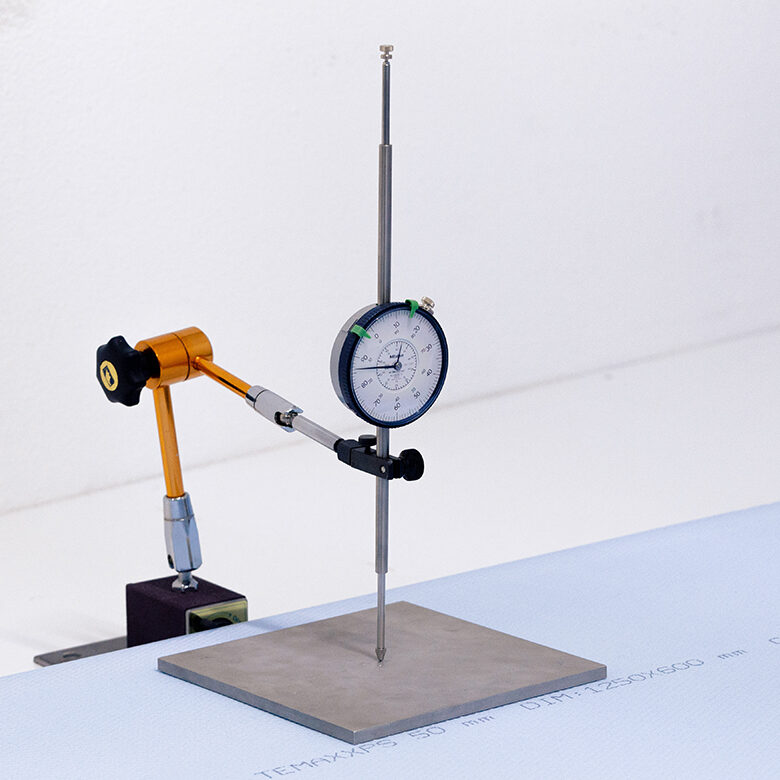

- Üretim sırasında her 1-2 saatte bir malzeme numuneleri kalite kontrol yönetimi tarafından test edilir. Numunenin iddia edilen termal iletkenlik, su emme, basınç dayanımı ve geometrik parametreleri değerlerini test ederler. Temax XPS'in ancak testler başarılı bir şekilde geçtiğinde bir sonraki adım olan paketlemeye devam etmesine izin verilir.

- Ayrı levhaların paketleri, ürünlerin ısıyla daralan film ile kaplandığı paket ünitesine gider ve paletler üzerine istiflenir. Son paletler ayrıca, açık havada veya depolama tesislerinde uzun süreli depolama sırasında malzemeyi dış etkenlerden koruyan bir streç film ile kaplanır.

- Paketlendikten sonra ürün depolama tesisine taşınır.

Temax, 50.000m3'e kadar malzeme depolayabilen 15.000m2 kapalı depolama alanına sahiptir. Bu sayede mallar her türlü dış etkenlerden korunur ve her an teslimata hazır hale gelir. Polistiren granüller bu şekilde binlerce evin sıcaklığını ve konforunu koruyan modern bir ısı yalıtım malzemesi haline gelir.